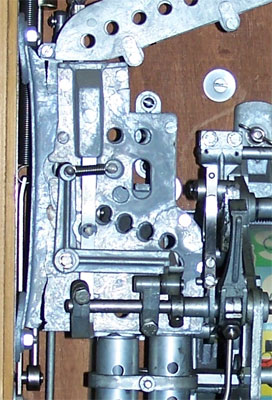

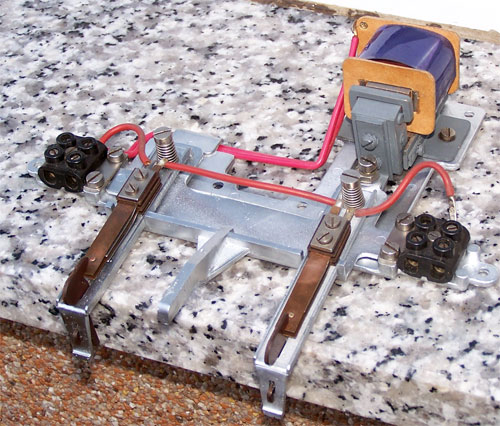

Der Zinkdruckguss ermöglicht die preiswerte Fertigung von Metallteilen mit hoher Präzision auch bei anspruchsvollen Oberflächen. Die Zink-Legierung zechnet sich durch eine hohe Oberflächenhärte aus und besitzt einen niedrigen Schmelzpunkt. Eine rationelle Produktion in großen Stückzahlen mit nur geringen Aufwendungen für Nacherbeiten sind ein weiterer Pluspunkt. So sind in vielen alten Spielautomaten Zinkdruckgussteile verbaut, bei den Wulff Banditen bzw. Kurblern besteht fast die gesamte Spielmechanik aus Zinkgussteilen. Für den damals bestimmten Einsatzzweck hat die Mechanik sehr gut funktioniert. Probleme an Bauteilen aus Zinkdruckguss sind erst Jahre danach aufgetreten. Besonders Automatenteile die bis etwa 1955 produziert worden, zeigen mehr oder weniger Symptone für das Problem Zinkfraß / Zinkpest. So kann ein Sammlerstück buchstäblich von selbst zerfallen. Im Bild links ist eine Schlageinrichtung von einem Fingerschlag "Triumpf der Gschicklichkeit" mit starken Zinkfraß zu sehen.

Der Zinkdruckguss ermöglicht die preiswerte Fertigung von Metallteilen mit hoher Präzision auch bei anspruchsvollen Oberflächen. Die Zink-Legierung zechnet sich durch eine hohe Oberflächenhärte aus und besitzt einen niedrigen Schmelzpunkt. Eine rationelle Produktion in großen Stückzahlen mit nur geringen Aufwendungen für Nacherbeiten sind ein weiterer Pluspunkt. So sind in vielen alten Spielautomaten Zinkdruckgussteile verbaut, bei den Wulff Banditen bzw. Kurblern besteht fast die gesamte Spielmechanik aus Zinkgussteilen. Für den damals bestimmten Einsatzzweck hat die Mechanik sehr gut funktioniert. Probleme an Bauteilen aus Zinkdruckguss sind erst Jahre danach aufgetreten. Besonders Automatenteile die bis etwa 1955 produziert worden, zeigen mehr oder weniger Symptone für das Problem Zinkfraß / Zinkpest. So kann ein Sammlerstück buchstäblich von selbst zerfallen. Im Bild links ist eine Schlageinrichtung von einem Fingerschlag "Triumpf der Gschicklichkeit" mit starken Zinkfraß zu sehen.

Alle Versuche, die von der "Zinkpest" angegriffenen Teile durch Einölen, Tauchlackieren oder sonstige Versiegelungen zu erhalten, sind zwecklos, denn: Der "Zinkfraß" ist eine Reaktion, die von innen heraus wirkt und von außen nicht aufzuhalten ist.

Wie und was ist Zinkfraß?

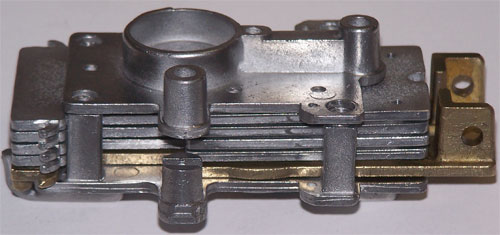

Durch elektrische Potentiale im Materialgefüge und damit verbundene lokale Spannungsunterschiede in der Legierung kommt es zu einer Rekristallisation im Material. Der Guss "wächst" und dehnt sich aus. Dies führt zu Rissbildung und Wellen im Guss. Als Beispiel ein extrem verformter Münzsortierer und die Kupplungsscheibe (Teil 65) kurz vor dem Zerfall.

Wie behandelt man Bauteile aus Zinkguss?

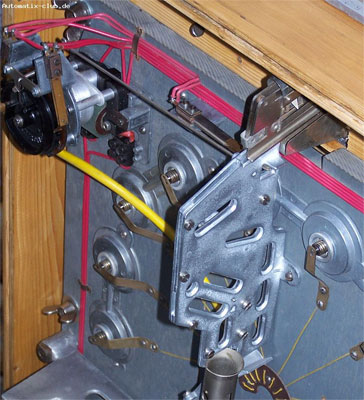

.jpg) Zum Ersten ist eine komplette Demontage mit Reinigung zu empfehlen. Bei einen Wulff-Banditen ist das ein Zerlegen in alle Einzelteile. Nun gilt es zu prüfen, welche Einzelteile die Symptome von Zinkfraß zeigen, wie Beulenbildung oder Spannungsrisse. Bauteile mit starken Verformungen sind leider nicht mehr verwendbar und müssen ersetzt werden. Alle anderen Bauteile werden aufgearbeitet. Der erste Schritt ist die Reinigung. Dabei wird die Oberfläche zuerst komplett entfettet (Motorkaltreiniger, z.B. Caramba C114 + Acetonbad + Trockenblasen mit Druckluft). Die verbleibenden Reste von Altfett usw. werden im nächsten Arbeitsgang mit einer Minidrahtbürste entfernt. Zum Abschluss erfolgt noch die Konservierung mit Ballistol. Zum Fetten der Lagerstellen eignet sich hervorragend eine technische Vaseline.

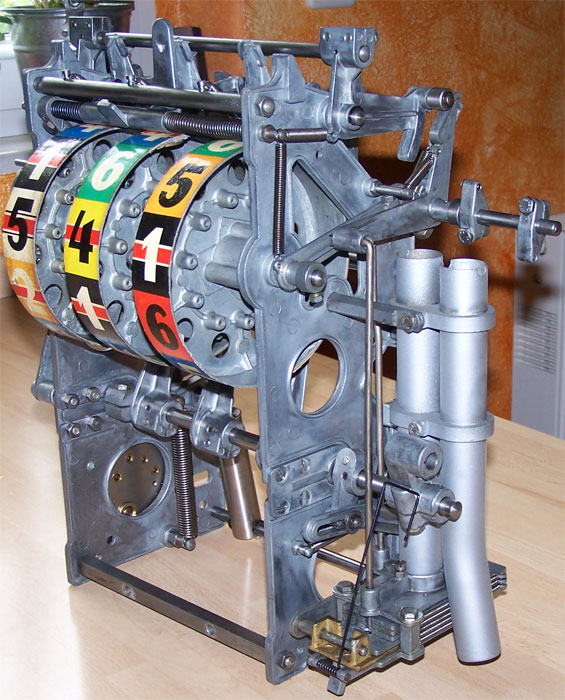

Zum Ersten ist eine komplette Demontage mit Reinigung zu empfehlen. Bei einen Wulff-Banditen ist das ein Zerlegen in alle Einzelteile. Nun gilt es zu prüfen, welche Einzelteile die Symptome von Zinkfraß zeigen, wie Beulenbildung oder Spannungsrisse. Bauteile mit starken Verformungen sind leider nicht mehr verwendbar und müssen ersetzt werden. Alle anderen Bauteile werden aufgearbeitet. Der erste Schritt ist die Reinigung. Dabei wird die Oberfläche zuerst komplett entfettet (Motorkaltreiniger, z.B. Caramba C114 + Acetonbad + Trockenblasen mit Druckluft). Die verbleibenden Reste von Altfett usw. werden im nächsten Arbeitsgang mit einer Minidrahtbürste entfernt. Zum Abschluss erfolgt noch die Konservierung mit Ballistol. Zum Fetten der Lagerstellen eignet sich hervorragend eine technische Vaseline.Nachfolgend ein Bild von einer Beromat B Maschine. Die komplette Restauration erfolgte 2004 und auch heute sieht die Maschine noch genauso aus.

Wo bekommt man Ersatz?

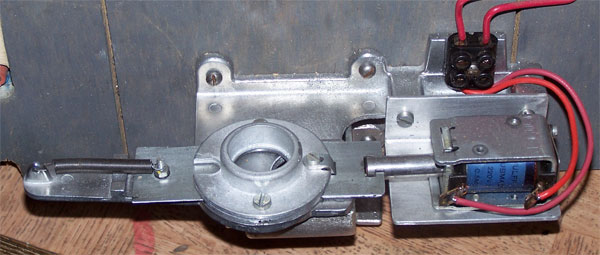

Zerbrochene Teile (wie Streben oder Hebel) können fachmännisch mit einer Stahlschiene und Schrauben oder besser Nieten an der Bruchstelle zusammengefügt werden. Die Originalsubstanz bleibt somit erhalten. Als Beispiel der Kipphebel (15).

Neuteile aus alten Beständen sind eher ein Glückstreffer. Mehr Erfolg verspricht die Suche nach einen Spendergerät, doch auch diese Ersatzteilquelle versiegt langsam. Als Alternative bietet sich ein Nachguss an mit einer aktuellen Zinklegierung (z.B. ZAMAK2) an. Der Schmelzpunkt für diese Zinklegierung liegt bei 395° Celsius, die beste Giesstemperatur ist zwischen 450°C und 500°C. Als Formmaterial eignet sich Giesssand für eine Einmalform oder ein Spezialsilikon. Zum Abschluss einige Beispiele für den Nachguss mit ZAMAK2:

Fazit: Für viele Zinkteile ist eine Nachfertigung möglich mit einer aktuellen Zinklegierung. Ein Nachteil ist, dass der Nachguss immer eine Schrumpfung von bis zu 3% haben wird und somit weitere Justagen am Gerät notwendig sind, die aber beherrschbar sind. Nicht zu unterschätzen sind auch die einmaligen Formkosten.